Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Inspektionsanforderungen für interne Reaktorkomponenten

Die internen Reaktorkomponenten sind der Kern der Kernkraftwerke mit hohen Qualitätssicherungsniveaus, komplexen Strukturen und enger Koordination zwischen Geräten und Komponenten. Die Konstruktion jedes Teils wirkt sich gegenseitig aus. Nach Abschluss der Ansammlung der Reaktor -Innenkomponenten muss die Koaxialität zwischen der Mitte des oberen Abdeckdüseflansches und der Mitte des Kernkorbkraftstoffunterstützung und der Koaxialität zwischen dem oberen Abdeckdüseflansch und der Koaxialität zwischen dem Kernkorb und des Flansches der oberen Abdeckung sorgfältig überprüft werden. das Mittelloch der Schutzrohranordnung.

Schwierigkeiten bei der Erkennung

Die Schwierigkeit bei der Erkennung von Reaktorinnenkomponenten liegt in der großen und komplexen Struktur des Gesamtwerkstücks und erfordert gleichzeitig eine hohe Messgenauigkeit. Dies erfordert die Implementierung von Messmethoden oder -Mitteln, die in drei Aspekten garantiert werden müssen: Maßstabsbereich, Genauigkeit sowie Komfort und Flexibilität.

Abbildung 1: Radian Series Laser Tracker

API -Laser -Tracker -Erkennungsschema

Der Radian-Laser-Tracker als führendes Mittel für groß angelegte und hochpräzise Messung hat die Eigenschaften des breiten Messbereichs (160 Meter, Radius von 80 Metern), hohe Messgenauigkeit (Mikrometerebene) sowie Flexibilität, Tragbarkeit und einfache Operation. Es löst erfolgreich Messschwierigkeiten und entspricht den oben genannten Erkennungsbedürfnissen leicht.

Während der Messung hält der Bediener einen hochpräzisen Laser-Tracker-Ball (SMR) mit eingebautem Prisma, und der vom Radian Tracker ausgestrahlte Laser wird in Richtung der Mitte des SMR-Balls schießen und die Tracking in Echtzeit abschließen. Der Bediener muss nur den getesteten Teil des Werkstücks mit SMR berühren, und Radian misst die dreidimensionalen Positionsdaten des getesteten Punkts mit einer Sammelrate von 1000 Hz (1000 Punkte/Sekunde) und Feedback an die Messsoftware genau zur Aufzeichnung und Analyse; Nachdem die Datenerfassung aller zu gemessenen Punkte abgeschlossen ist gemessen werden.

Messsoftware kann schnell Inspektionsberichte in verschiedenen Formularen erstellen, einschließlich Tabellen, Balkendiagrammen, Kreisdiagrammen, Pfeilen, Farbdifferenzdiagrammen usw., wodurch die Messergebnisse auf einen Blick auftreten und zuverlässige Verbesserungsdaten für die Produktion liefern.

Das Folgende ist eine Aufzeichnung der Baugruppe und Messung der internen Komponenten eines bestimmten Reaktors

1. Stellen Sie den Radian Laser Tracker an einem geeigneten Ort vor Ort ein.

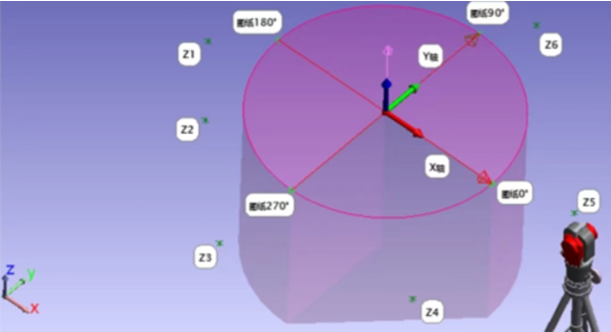

Abbildung 2: Bereitstellung von Übertragungsziel (Z1-Z6)

2. Unter dem Koordinatensystem der Versiegelungsfläche werden sechs gängige Übertragungsziele in der Reaktorhöhle eingesetzt. (Bitte beziehen Sie sich auf Abbildung 2)

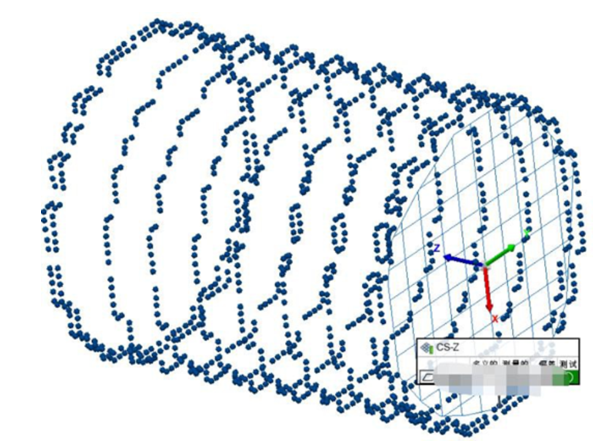

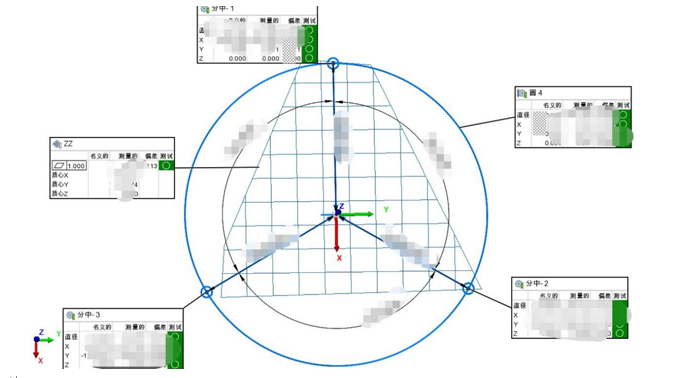

Abbildung 3: gesammelte Daten

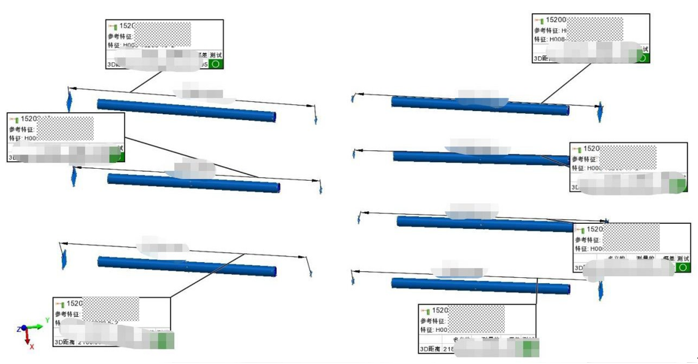

3. Wie oben erwähnt, werden SMR-Zielbälle mit hoher Präzision in Verbindung mit Radian-Laser-Trackern verwendet, um die Datenerfassung der Komponenten zu vervollständigen und ein Koordinatensystem festzulegen (siehe Abbildung 3). Verwenden Sie beim Messen der Ebenenkoordinaten jeder Schicht der Position des Komponentenlochs zuerst eine Zielkugel, um 6-8 Punkte auf der gesamten kreisförmigen Oberfläche zu messen, die Mittelkoordinaten anzupassen und dann die Messanlage der Zielkugel und der Messlochposition auf der Komponente zu platzieren Loch, um die Mittelkoordinaten direkt zu messen. Die Differenz zwischen den beiden erhaltenen Daten sollte 0,5 mm nicht überschreiten. (Bitte beziehen Sie sich auf Abbildung 4)

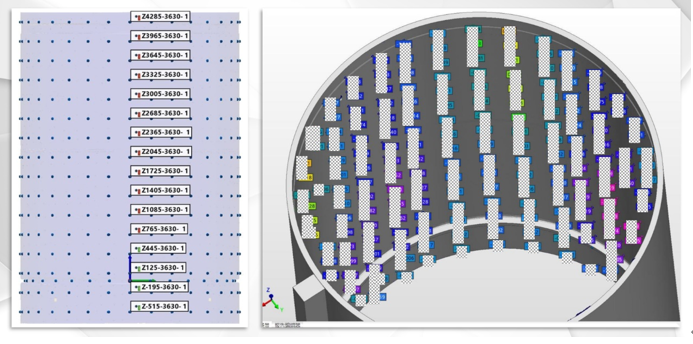

Abbildung 4: Höhenrichtungsstelle (links) und Abweichungsdaten jedes Punktes (rechts)

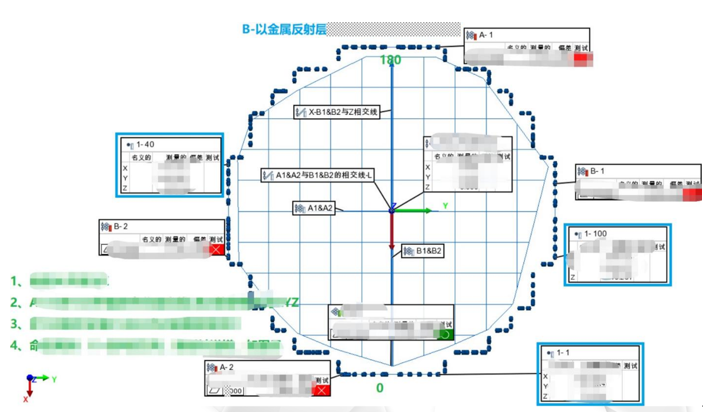

4. Nachdem der Kernkorb und der Kernlauf eingesetzt wurden, wird das Instrumentenkoordinatensystem durch Messung von sechs gängigen Drechterstationszielen in das Versiegelungsoberflächenkoordinatensystem umgewandelt. Im Rahmen dieses Koordinatensystems werden die Flugzeugkoordinaten von 121 Kraftstoffunterstützungszentren gemessen.

Abbildung 5: Messstelle von Kernkomponenten

Abbildung 6: Analyse der Messdaten der Kernkomponenten -1 -1

Abbildung 7: Analyse der Messdaten der Kernkomponenten -2 -2

Abbildung 8: Analyse der Messdaten der Kernkomponenten -3 -3

Zusammenfassend lässt sich sagen, dass der Radian-Laser-Tracker, wie im Inspektionsfallbericht angegeben ist, in verschiedenen Aspekten der Messung großer, hochpräziser und unregelmäßiger Werkstücke hervorragend funktioniert, was es zu einer hervorragenden Lösung für einen solchen Inspektionsbedarf macht.

Über API

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.