Erkennung und Kompensation von Laserschneidemaschinen

Die Laserschneidemaschine verwendet einen Laser, um einen Laser zu emittieren, der in einen laserdichte-Laserstrahl durch ein optisches System fokussiert ist. Der Laserstrahl bestrahlt die Oberfläche des Werkstücks und führt dazu, dass es den Schmelz- oder Siedepunkt erreicht. Gleichzeitig bläst Hochdruckgas koaxial mit dem Strahl das geschmolzene oder verdampfte Metall, wodurch das Schneiden oder Verarbeiten des Werkstücks erreicht wird.

Laserschneidmaschinen haben viele Wettbewerbsvorteile auf dem Gebiet der Blechverarbeitung, wie z. Während sie die Qualität aufrechterhalten, bieten sie den Benutzern mehr Leistung pro Zeiteinheit und nutzen so einen zeitlichen Vorteil im Marktwettbewerb.

Wie Sie die Verarbeitungsqualität von Laserschneidemaschinen auf der Grundlage eines schnellen und effizienten Betriebs sicherstellen können, ist ebenfalls zu einem wichtigen Thema geworden.

Basierend auf den Genauigkeits- und Messbereichsanforderungen von Laserschneidemaschinen ist es schwierig, ihre Genauigkeit ausschließlich auf mechanische Weise zu garantieren und zu verbessern. Als Präzisionsmessinstrument kann das Laserinterferometer die Positionierungsgenauigkeit, die wiederholte Positionierungsgenauigkeit, die Reverse -Clearance und andere Daten der Schneidemaschine effizient und objektiv messen und entsprechende Kompensationsparameter erzeugen, um die Fehlerkompensation der Schneidemaschine zu erreichen, wodurch die Genauigkeit verbessert wird.

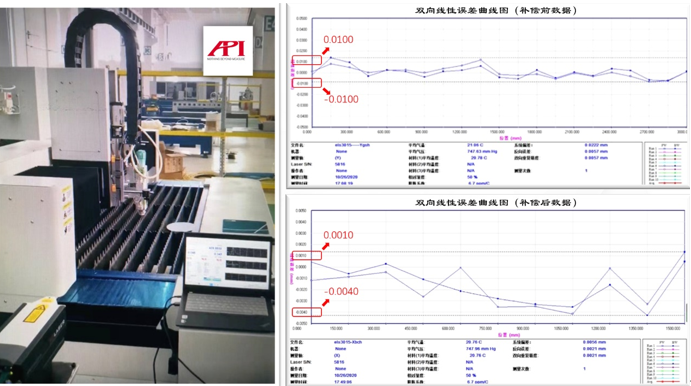

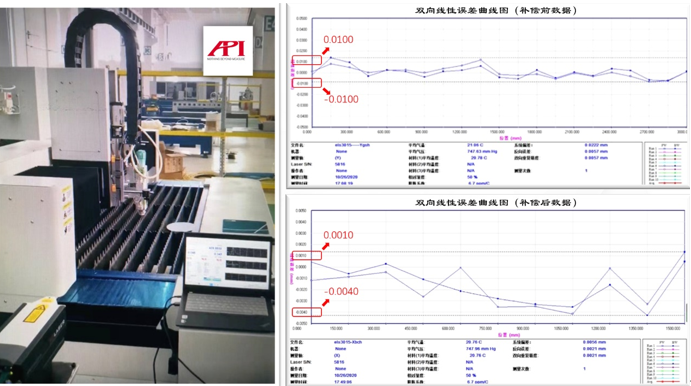

Abbildung 1: Verwenden des XD -Laserlaser -Interferometer

Kompensationsschema für den Pitchfehler der XD -Laser -Laser -Interferometer -Schneidmaschine

Die Verwendung eines XD -Laser -Laser -Interferometers, um den Pitchfehler in einer Laserschneidemaschine auszugleichen, kann in vier Schritten grob unterteilt werden:

1. Bestimmung der Werkzeugmaschinenursprung

Dies ist die Grundlage für die Kompensation des Tonhöhenfehlers. Unterschiedliche Steuerungssysteme haben unterschiedliche Betriebsmethoden, solange sie normalerweise nach den Systemanforderungen zum ursprünglichen Punkt zurückkehren.

2. Messung des Impulsäquivalents

Aufgrund des Einflusses der mechanischen Übertragung unterscheidet sich der Impulsäquivalent theoretisch oft vom tatsächlichen Bewegungsabstand der Werkzeugmaschine. In diesem Fall ist die direkte Kompensation des Pitch -Fehlers oft nicht ideal. Daher wird empfohlen, das Impulsäquivalent zuerst zu kalibrieren, die Anzahl der Impulsäquivalent mit dem Bewegungsabstand der Werkzeugmaschine zu entsprechen und die Daten in die entsprechenden Parameter einzugeben. Nach einer solchen Verarbeitung kann die lineare Genauigkeit der Werkzeugmaschine um etwa ein Drittel verbessert werden.

3. Bestimmung des linearen Fehlers

Unter Verwendung eines Laserinterferometers zur Messung des Pitchfehlers müssen die entsprechenden Parameter vor der Messung eingestellt und mit dem Messprogramm der CNC -Werkzeugmaschine übereinstimmen:

-Travel -Reichweite. Der zu gemessene Gesamtschlagbereich ist im Allgemeinen etwas kleiner als der entworfene Hub des Werkzeugwerkzeugs.

-Begrößen Sie das Intervall. Je kleiner das Messintervall ist, desto genauer die Ergebnisse nach der Kompensation; Je kleiner das Messintervall ist, desto mehr Punkte müssen gemessen werden und desto länger dauert es. Der empfohlene Intervallwert liegt zwischen 10 mm und 100 mm.

-Stayzeit. Um die Betriebsgeschwindigkeit der Werkzeugmaschine und die Massenträglichkeit des Geräts anzupassen, verwenden Sie einen XD-Laser-Laser-Interferometer und setzen Sie eine Verweilzeit von 3-5 Sekunden, die im Allgemeinen die meisten Anforderungen an den Werkzeugmaschinentest erfüllen kann.

4. Fehlerdaten importieren

Fehlerdaten basierend auf verschiedenen Steuerungssystemen importieren:

-Einige CNC -Systeme können das Datenformat des Laserinterferometers direkt auf die zugrunde liegenden Daten einstellen. In diesem Fall können die Messdaten direkt in das Werkzeugmaschinensteuersystem importiert werden.

-Wenn die Interferometerdatenstruktur nicht in den zugrunde liegenden Daten des CNC -Systems festgelegt ist, sollten entsprechende Kompensationsdaten basierend auf dem Steuertyp des CNC -Systems generiert werden und in die Parameter der Schraubenkompensation des Werkzeugmaschinensteuerungssystems eingegeben werden.

Nach der Kompensation kann die lineare Genauigkeit der Werkzeugmaschine erheblich verbessert werden.

Abbildung 2: API -Marke XD Laser Laser Interferometer

Über den Laser -Interferometer der XD Laser -Serie

Das Laser -Interferometer der XD Laser -Serie ist eine allgemeine Ausrüstung, die von der API -Firma patentiert und in der Branche vollständig anerkannt wurde, um verschiedene Werkzeugmaschinen -Tests und -kalibrierungen zu erhalten. Diese Ausrüstung ist bequem und effizient zu bedienen. Mehrere Modelle in 1, 3, 5 und 6d sind sowohl Standard- als auch Präzisionsversionen angeboten, wodurch die unterschiedlichen Anforderungen von Fertigungsworkshops bis hin zu Metrologielabors voll erfüllt werden. Unter ihnen kann das 6D -Modell gleichzeitig 6 Parameter während der Installation messen, einschließlich 1 Positionsfehler, 2 -rechtsfestigen Fehlern und 3 Winkelfehlern.

Die Tests, die normalerweise mehrere Tage dauern, können in nur wenigen Stunden mit dem sechsdimensionalen Laser -Interferometer des XD -Lasers abgeschlossen werden. Die tatsächlichen Anwendungsergebnisse zeigen, dass die Arbeitseffizienz um das 5 -fache gestiegen ist!

Abbildung 3: API MTC -Werkzeugmaschine Kalibrierungslösung

(Linke Seite: XD -Laser -Laser -Interferometer, rechte Mitte: Spindlecheck Spindelanalysator, oberhalb rechts: drahtloser Ball- und Stabentester, unten rechts: Drehschleck Angular -Pendel -Tester)

API MTC -Werkzeugmaschine Kalibrierung Effiziente Lösung

Basierend auf eingehenden Forschungen zu Werkzeugfehlern und fast einem halben Jahrhundert der technologischen Akkumulation wurde die API-MTC-MTC (Werkzeugmaschinenkalibrierung) Werkzeuginspektionsexperten-Experten umfassende Lösung erstellt. Der Plan besteht aus verschiedenen effizienten Erkennungs- und Kalibrierungsgeräten für Werkzeugmaschinen:

-XD -Serie Laser -Interferometer: Löst das Problem von 21 Parameterfehlern perfekt.

-Swivelcheck Angle Pendulum Checker: Löst alle Winkelfehlerprobleme von Werkzeugmaschinen, die ABC -Winkel enthalten.

-Spindlecheck Spindelanalysator: Echtzeitüberwachung und Analyse der dynamischen und thermischen Verformungsfehler.

-Ball- und Stick -Tester: dynamische und statische Genauigkeit von CNC diagnostizieren.

-VEC Räumliche Fehlerkompensationstechnologie: Ermöglicht große Multi -Achsen -Werkzeugmaschinen, mehr als das Vierfache der Genauigkeitsverbesserung zu erzielen.

Abbildung 4: Hauptsitz der API Company (Maryland, USA)

Über API

Die American Automated Precision Engineering Company (API) wurde 1987 gegründet und hat seinen Hauptsitz in Rockwell City, Maryland, USA. Seit ihrer Gründung hat sich die API-Gesellschaft immer für die Forschung und Entwicklung sowie die Produktion von Präzisionsmessinstrumenten und Hochleistungssensoren im Bereich der mechanischen Herstellung verpflichtet. Seine Produkte wurden in fortschrittlichen Fertigungsfeldern in den USA und Ländern auf der ganzen Welt weit verbreitet und befinden sich in einer führenden Position in hochpräzierenden Standards für die Koordinatenmessung und die Leistung von Werkzeugmaschinen. Das API Company verfügt über ein erfahrenes und fähiges Team von Ingenieuren, die kontinuierlich fortschrittliche und innovative Produkte entwickeln, um den sich schnell entwickelnden Bedürfnissen der industriellen Technologie zu erfüllen. Die API Corporation ist ein aktiver Teilnehmer und wichtiger Technologiepartner in vielen Projekten der US -Bundesregierung, der Unternehmen und der wissenschaftlichen Forschung. Die bisher erzielten Leistungen haben es im Bereich der internationalen Präzisionsmessung einen hohen Ruf erhalten.