Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Industrieboter dienen der menschlichen Produktion

Seit den 1950er Jahren haben Industrieboter ihre ersten Anwendungen in der menschlichen Produktion: Inspirierte von Servosystemen entwickelten die Ingenieure Joseph F. Englberger und George Devol gemeinsam einen Industrie -Roboter namens Uniim, der auf die Produktionsworkshops von General Motors angewendet wurde, um sich wiederholte Auswahl und Auswahl und Vervollständigung zu vervollständigen. Aufgaben platzieren. Seitdem hat sich die Industriebotertechnologie auf dem Gebiet der industriellen Produktion floriert und Menschen ersetzt, um viele starke und sich wiederholende Verfahrensaufgaben zu erledigen.

Inspektionsanforderungen der 7. Achse für Industrieroboter

Mit der kontinuierlichen Verbesserung der industriellen Robotertechnologie und der kontinuierlichen Anreicherung von Funktionen kann es den Robotern mehr Flexibilität verleihen und ihre Arbeitsbereiche erhöhen. Moderne Industrie-Roboter haben jedoch zusätzlich zu jeder Rotationsachse eine siebte Achse hinzugefügt, die oft als "Gehursystem" oder "Gehassachse" von Industrie-Robotern bezeichnet wird. Mai 2018, Yang Zhengze, Shandong Science and Technology Press.)

Die siebte Achse von Industrie -Robotern setzt sich normalerweise aus einem Führungsschienensystem zusammen, das eine Boden- oder Himmelachse zum Laden des Roboters oder der Workbench annimmt und die Funktion des "Gehens" erreicht. Aufgrund der Tatsache, dass sich die siebte Achse in einer relativ "grundlegenden" Position im gesamten System befindet und eine tragende Rolle spielt des gesamten Roboterarbeitssystems.

Daher gibt es oft extrem hohe Standards für die Genauigkeit der Fertigungs- und Anpassungsgenauigkeit der siebten Achse der Industrie -Roboter, und die Testanforderungen sind ebenfalls sehr streng - es ist erforderlich, die Methoden mit hoher Präzisionstestmethoden auf Mikrometerebene zu verwenden und Höhenunterschiede zwischen den Führungsschienen, um die Glätte und Stabilität des gesamten Systems zu gewährleisten.

1 : radian (: plus/pro/core )

Laser Tracker Guide Rail Detection Scheme

Laser-Tracker als repräsentative Instrumente für die groß angelegte Präzisionsmessung wurden in verschiedenen Fertigungsfeldern zunehmend weit verbreitet. Es verfügt über die Erkennungsfähigkeit, die 3D/6D -genaue Messung des Ziels auf Mikrometerebene innerhalb eines großen Bereichs zu implementieren, und wurde in den Mess- und Erkennungsverbindungen in verschiedenen Fertigungsfeldern vollständig verifiziert.

Der Laser -Tracker ist schnell und effizient, um die Geradheit und die Parallelität von Führungsschienen zu erkennen. Installieren Sie es einfach in einer geeigneten Position um die getestete Führungsschiene, verwenden Sie einen Zielball, um mit ihm zusammenzuarbeiten, um Führungsschienendaten zu erfassen, und analysieren automatisch die erforderlichen Erkennungsdaten in der Messsoftware und geben Sie einen Bericht aus.

Während der Messung hält der Bediener einen Laser-Tracker-SMR-Zielball, und der Tracker schießt Laser in die Mitte des Zielballs, um die Position des Zielballs in Echtzeit zu sperren und zu verfolgen. Der Bediener verwendet den Zielball, um die zu gemessene Position zu berühren, und bleibt kurz bleiben, und der Tracker sammelt die räumlichen Positionskoordinatendaten des Punktes mit hoher Geschwindigkeit und Feedback an die Messsoftware zur Analyse.

Für bestimmte Operationen kombinieren wir die folgenden Anwendungsbeispiele für die Verwendung der API -Marke Radian Laser Tracker zum Erkennen und Anpassen der siebten Achsenführerschiene eines bestimmten Industrieroboters und analysieren Sie sie Schritt für Schritt.

Abbildung 2: Radian Laser Tracker Roboter Rail Inspection Site

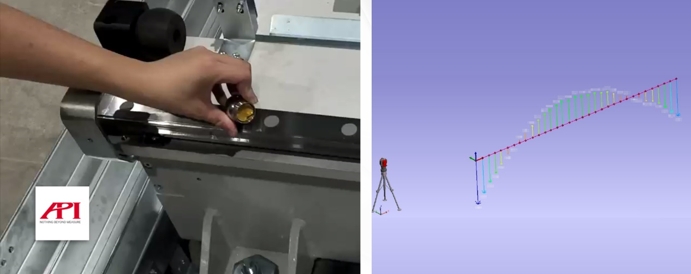

Abbildung 3: Verwenden von SMR -Zielbällen mit Laser -Trackern, um Daten auf der Führungsschiene zu sammeln

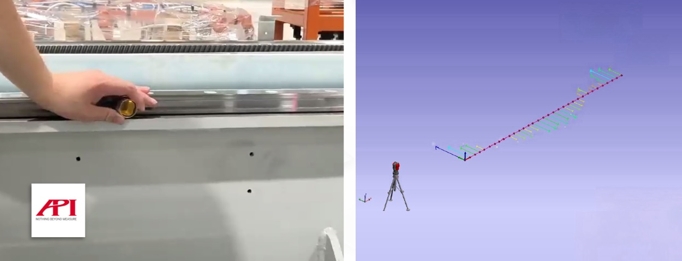

Abbildung 4: Feldsammlung von Daten mit hoher und niedriger Richtungsverfahren (links) und Softwareanalyse (rechts)

Abbildung 5: Feldsammlung von horizontalen Daten (links) und Softwareanalyse (rechts)

Ähnlich wie bei der Erkennung der Geradheit von Führungsschienen kann die Software durch das Sammeln von Daten aus zwei Führungsschienen gemäß den oben genannten Schritten automatisch den Parallelitätsfehler zwischen den beiden Leitschienen basierend auf den Daten berechnen und analysieren.

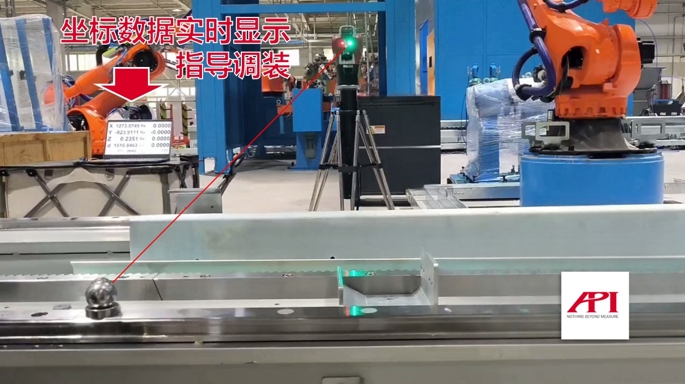

Abbildung 6: Installationsfunktion Anwendungsstandort

Neben der genauen Messung und Bewertung der Geradheit und Parallelitätsfehler der Führungsschiene kann der Radian-Laser-Tracker auch verwendet werden, um die Echtzeitanpassung der Führungsschiene vor Ort zu erreichen.

Der Bediener kann den Zielball stabil hinter die Führungsschiene platzieren und die Funktion "Anpassung und Installation" aufrufen. Zu diesem Zeitpunkt kann der Radian-Laser-Tracker die dreidimensionalen Koordinaten der Zielballposition in Echtzeit über die Interaktionsschnittstelle von Mensch-Computer an den Bediener übertragen und die Richtung und die Amplitude entsprechend den Eingabeaufforderungen der festgelegten Bereichs anpassen. (Weitere Informationen finden Sie in Abbildung 6 für Schema)

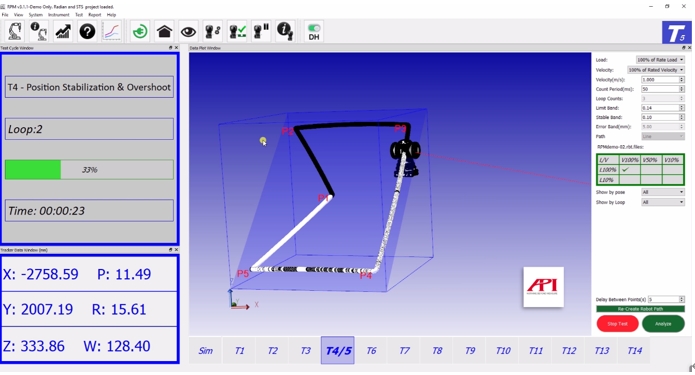

Abbildung 7: Messung und Analyse von Roboterleistungsindikatoren unter Verwendung eines Tracker in Verbindung mit API-RMS-Roboter-Messsoftware

Weitere Radian Laser Tracker -Roboter -Erkennungsanwendungen

Zusätzlich zur Erkennung und Bewertung von Roboterführer in dieser Fallstudie können auch Radian-Laser-Tracker in mehr Aspekten der Robotererkennung angewendet werden, einschließlich, aber nicht beschränkt auf: Erkennung von Genauigkeit und Wiederholbarkeit, multidirektionale Posengenauigkeit, Entfernungsgenauigkeit, Entfernungsgenauigkeit, Entfernungsgenauigkeit und Wiederholbarkeit, Stabilitätszeit und Überschwingen, Pose-Drift-Merkmale, Austauschbarkeit, Genauigkeit und Wiederholbarkeit, Umleitungstrajektoriengenauigkeit, Eckabweichungs-Trajektoriengeschwindigkeitseigenschaften, minimale Positionierungszeit, statische Einhaltung, Schwingabweichung usw. können auch mit API-RMs kombiniert werden können Roboter -Messsoftware, um die Erkennung und Kalibrierung der Roboter schnell und effizient zu vervollständigen.

Abbildung 8: Hauptsitz der API Company (Rockwell, Maryland, USA)

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.